Lieferantenentwicklung / Lieferantenqualifizierung

Praktische Ansätze für das operative Tagesgeschäft.

Fragen Sie sich auch, weshalb die Erwartungen (Vorgaben, Spezifikationen, Wünsche …) Ihrer Kunden nicht immer erfüllt werden?

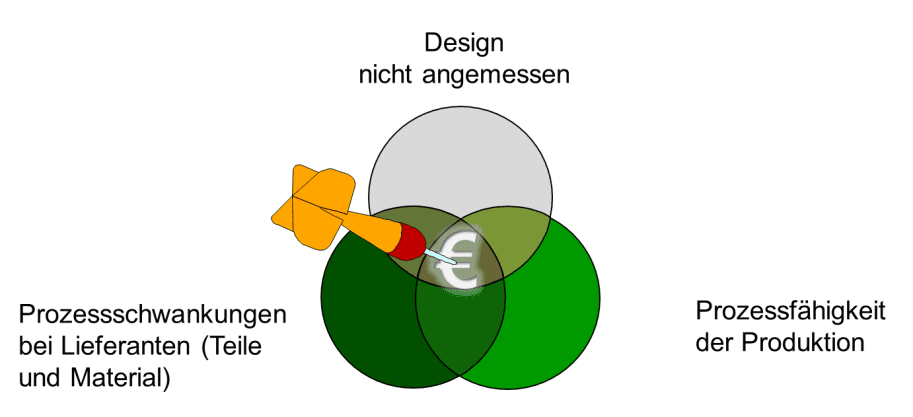

Dafür gibt es drei Hauptursachen wie die folgende Abbildung zeigt.

- Die eigenen, internen Prozesse verfügen nicht über die ausreichende Prozessfähigkeit.

- Das Design ist grundlegend so ausgelegt, dass die Anforderungen nicht erfüllt werden können.

- Die von Lieferanten angelieferten Materialien und Teile entsprechen nicht der geforderten Qualität.

Die Aufgabenstellungen in Punkt 1 und 2 werden heute oftmals durch interne Aktivitäten und Verbesserungsprojekte mit Six Sigma nach DMAIC oder Design for Six Sigma (DFSS) bearbeitet, reduziert und gelöst.

Aber: Was tun mit den Lieferanten?

Die Antwort ist Lieferantenentwicklung und Lieferantenqualifizierung!

Im Rahmen der Lieferantenentwicklung entscheiden Sie, auf welche Art und wie intensiv Sie eine Beziehung zum jeweiligen Lieferanten aufbauen. Für diese Entscheidung werden Ergebnisse aus den bereits erfolgten Lieferantenbewertungen herangezogen. Daraus wiederum werden genaue Ziele definiert und Maßnahmen festgelegt, die –wenn nötig- zur Verbesserung der Qualität und auch der Zusammenarbeit mit strategisch wichtigen Lieferanten führen. Diese Verbesserungsmaßnahmen können notwendig sein aufgrund von

- operativen Themen (wie ungenügender Prozessfähigkeit, unzuverlässige Lieferzeiten) aber auch

- strategischen Themen (wie strategische Bedeutung des Lieferanten, Qualifizierung eines Zweitlieferanten).

Die Lieferantenentwicklung und Lieferantenqualifizierung kann entweder

- passiv (Kunde fordert, Lieferant muss sich verbessern) oder

- aktiv (Kunde und Lieferant erarbeiten gemeinsam die Verbesserung) erfolgen.

Soweit die Theorie – doch wie sieht die Vorgehensweise im Idealfall praktisch aus?

Stellen Sie bei der Beurteilung Ihres Lieferanten fest, wie die Prozessgüte hinsichtlich Prozessbeherrschung und Spezifikationseinhaltung ist und gehen Sie bei Bedarf gemeinsam den Weg der Lieferantenentwicklung und Lieferantenqualifizierung.

Nutzen Sie Ihr Six Sigma Know How, die DMAIC Vorgehensweise sowie die relevanten Kennzahlen für Prozessfähigkeit und Messsystemtauglichkeit zur Lieferantenentwicklung und schrittweisen Lieferantenqualifizierung.

Vorschlag zur Lieferantenentwicklung in 4 Schritten:

- Überprüfen Sie, ob die Prozesse eingespielt und verstanden sind. Fordern Sie dazu ein detailliertes Prozessmap von Ihrem Lieferanten, welches den Ist-Prozess widerspiegelt und die kritischen Input-Größen (Störgrößen und/oder Parameter) benennt.

- Überprüfen Sie, ob der Lieferant in der Lage ist, die Prozessergebnisse zuverlässig zu messen und/oder zu beurteilen. Fordern Sie dazu Messsystemanalysen für die relevanten Outputs an.

- Fordern Sie eine Prozessfähigkeitsanalyse, die nachweist, wie gut der Prozess des Lieferanten in der Lage ist, Ihre Anforderungen einzuhalten.

- Lassen Sie sich Regelkarten zeigen, die nachweisen, ob der Prozess des Lieferanten beherrscht ist oder nicht.

Vorteile und Erkenntnisse für die Lieferantenentwicklung:

- Prozessmap: Mit dem Prozessmap können Sie überprüfen, ob ein Standardprozess vorhanden ist und eingehalten wird. Zusätzlich benannte kritische Inputs zeigen, dass der Lieferant den Prozess versteht. Sie können das Prozessmap durch eine Prozessbegehung und das Stellen der geeigneten Fragen überprüfen. Im Idealfall zeigt Ihnen Ihr Lieferant statistische Auswertungen, die den signifikanten Einfluss der benannten Störgrößen und Parameter nachweisen. Je besser Ihr Lieferant seine Prozess kennt desto besser die Qualität seiner Erzeugnisse!

- Messsystemanalysen: Ob die Daten zuverlässig sind und die Messsystemstreuung gering genug für die zu messenden Merkmale ist, sagt Ihnen das Ergebnis der Messsystemanalyse. Ist das Ergebnis unbefriedigend, ist ein Blick auf die Kennwerte zur Prozessfähigkeit überflüssig, da deren Ergebnisse nicht der Realität entsprechen. Vergleichen Sie anhand von Messsystemanalysen Ihre eigenen Messsysteme mit denen Ihrer Lieferanten. Gibt es einen Unterschied in der Qualität der Messung? Bevor Sie mit Schritt 3 fortfahren verbessern Sie je nach Bedarf die Messsysteme!

- Prozessfähigkeitsanalyse: Die Prozessfähigkeitsindizes oder das Sigma-Level geben Auskunft darüber, wie sicher der Prozess die Spezifikationsgrenzen einhält. Mit der Nennung eines geforderten Prozessfähigkeitsindex legen Sie den geduldeten Ausschussanteil fest. Denken Sie bei der Betrachtung der Prozessfähigkeitsindizes daran, dass die Ergebnisse, die der Kunde liefert, in der Regel aus Kurzzeit-Daten berechnet sind. Rechnen Sie damit, dass die Prozessfähigkeit über längere Zeit etwas absinkt. Folgende Daumenregel ist üblich:

Kurzzeit-Prozessfähigkeit cpk = 1,67 ergibt eine Langzeit-Prozessfähigkeit von 1,33. - Regelkarten: Regalkarten zeigen, ob Ihr Lieferant seinen Prozess beherrscht. Wenn der Prozess beherrscht ist, können Sie längerfristig mit ähnlichen Ergebnissen rechnen. Wenn der Prozess nicht beherrscht ist, sind die Ursachen dafür zu ermitteln und abzustellen.

Die vier vorgestellten Schritte sind elementare Bestandteile der Six Sigma Strategie und grundlegendes Basis-Know-How von Six Sigma Green Belts. Sorgen Sie bei der Lieferantenentwicklung und Lieferantenqualifizierung dafür, dass Ihr Lieferant die elementaren Grundbegriffe versteht, verinnerlicht und in sein Tagesgeschäft einbezieht. Sie erreichen damit eine klare Kommunikation basierend auf eindeutigen Kennzahlen und eine erfolgreiche Zusammenarbeit mit Ihren Lieferanten.

Lieferantenentwicklung / Lieferantenqualifizierung im PDF Format

Weitere Möglichkeiten mehr zu erfahren.....

...... finden Sie in unseren Trainingsinhalten zum Six Sigma Green Belt

...... finden Sie in unseren Trainingsinhalten zum Six Sigma Green Belt

...... oder Sie rufen uns einfach an oder schreiben uns ein E-Mail. Gerne unterstützen wir Sie und gehen für Sie vor Ort zu Ihren Kunden!

...... oder Sie rufen uns einfach an oder schreiben uns ein E-Mail. Gerne unterstützen wir Sie und gehen für Sie vor Ort zu Ihren Kunden!